Endüstriyel tesislerde ve özellikle maden üretim hatlarında akış kontrol ekipmanları, proses verimliliği kadar sistem güvenliği açısından da önemli rol oynar. Bu ekipmanların başında gelen klapeler, katı, granül ya da toz halindeki hammaddenin yönlendirilmesi, kesilmesi ve kontrollü şekilde transfer edilmesi için kullanılır. Her proses, aynı klape tipine uygun değildir. Yanlış seçilen bir klape, sadece ekipman aşınmasına değil, ciddi üretim kayıplarına da neden olabilir. Bu nedenle doğru klape seçimi, mühendislik düzeyinde detaylı analiz gerektiren bir karardır.

Klape Tipleri ve Uygulama Farklılıkları

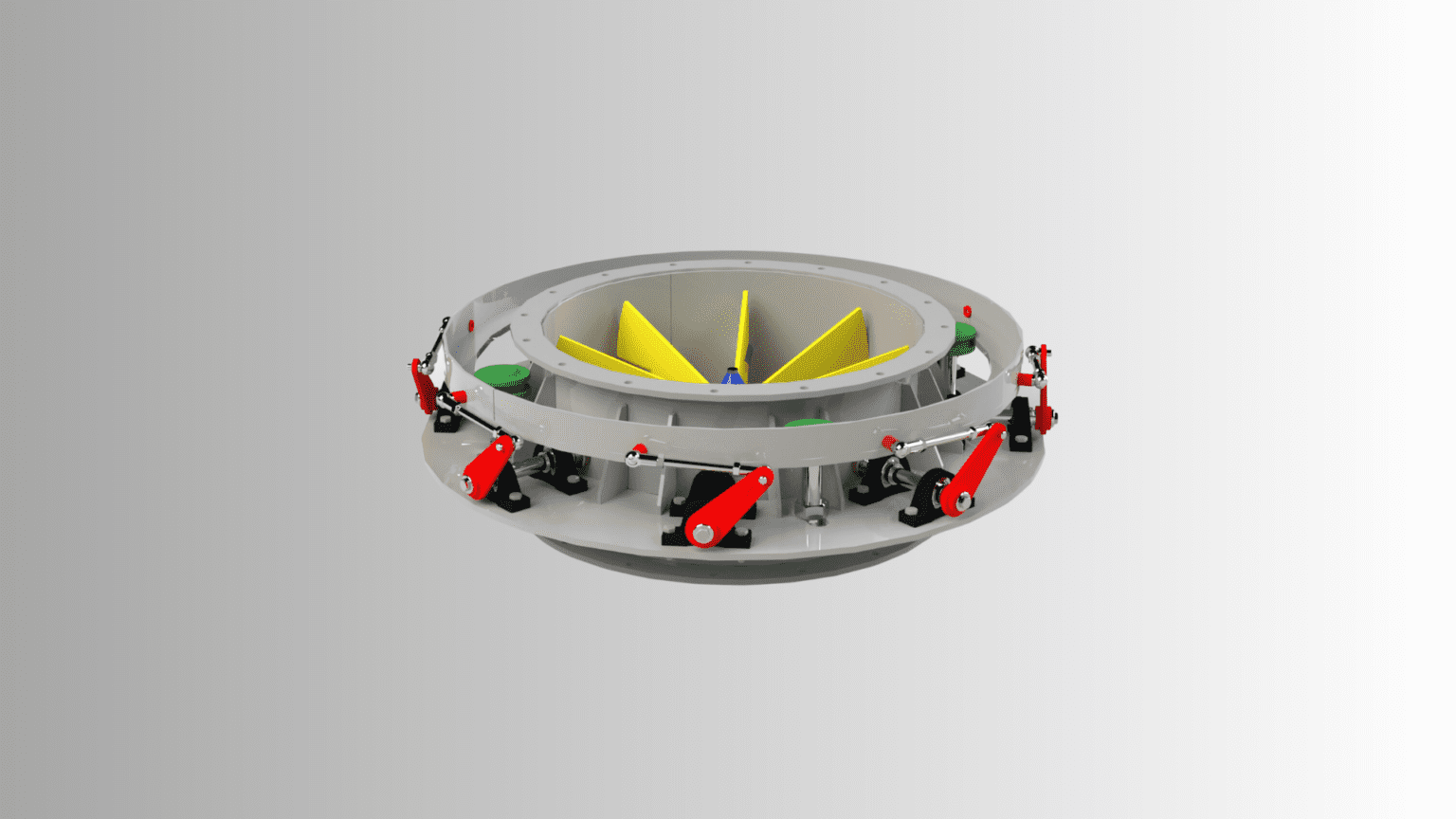

Klapeler, taşıdıkları malzemenin özelliklerine ve sistemin çalışma koşullarına göre farklı tiplerde üretilir. En yaygın kullanılan klape çeşitleri arasında jaluzi klape, pnömatik klape, sürgülü (slayt) klape ve rotary valf yer alır. Ayrıca aşındırıcı ya da yüksek sıcaklıklı ortamlarda kompanzatörlü çelik klape gibi özel tasarımlar da tercih edilebilir.

Jaluzi klapeler genellikle büyük kesitli kanallarda, hava ve gaz akışını yönlendirmek için kullanılırken; pnömatik klapeler daha çok otomasyon sistemlerine entegre edilen, yüksek frekansta açma-kapama yapan proseslerde tercih edilir. Sürgülü klapeler, özellikle malzeme yükleme boşaltma hatlarında, hızlı müdahale gerektiren bölümlerde etkilidir. Rotary valfler ise hem akış kontrolü hem de dozajlama amacıyla kullanılır.

Seçimi Etkileyen Teknik Kriterler

Doğru klape seçimi için göz önünde bulundurulması gereken ilk kriter, taşınan malzemenin fiziksel özellikleridir. Toz, granül, taneli ya da lifli yapılar farklı klape tasarımları gerektirir. Aşındırıcı malzemeler için iç yüzeyi sertleştirilmiş ya da aşınmaya dayanıklı alaşımlarla kaplanmış klapeler tercih edilmelidir.

İkinci önemli faktör, proses sıcaklığı ve basınç değerleridir. Yüksek sıcaklıkta çalışan sistemlerde sızdırmazlık detayı ön plana çıkar; bu durumda yüksek ısıya dayanıklı conta yapıları ya da metal-metal sızdırmazlık tasarımları değerlendirilmelidir. Ayrıca toz geçirmezlik gibi çevresel gereklilikler varsa, klapenin izolasyon kabiliyeti de analiz edilmelidir.

Üçüncü olarak, çalışma frekansı ve sistem entegrasyonu dikkate alınmalıdır. Yüksek sıklıkla açılıp kapanan hatlarda pnömatik ya da motorlu klape sistemleri; seyrek ama güvenli açma-kapama gereken durumlarda manuel ya da dişli kontrollü sistemler tercih edilebilir. Tesis otomasyonu ile entegre çalışacaksa, aktüatör uyumu ve sinyal geri bildirimi gibi detaylar da göz önünde bulundurulmalıdır.

Uzun Vadeli Performans İçin Doğru Malzeme ve Tasarım

Klapenin sadece ilk kurulumdaki işlevi değil, uzun vadeli performansı da hesaba katılmalıdır. Aşındırıcı ortamlarda çalışan klapelerde, gövde malzemesinin ve sızdırmazlık parçalarının değiştirilebilir olması, bakım sürelerini ve işletme maliyetlerini düşürür. Ayrıca dar alanlarda kurulum yapılacaksa kompakt tasarım öncelikli olmalıdır. Geri tepme riskine karşı yay destekli ya da çift yöne sızdırmaz klape çözümleri, sistem güvenliğini artırır.

Doğru klape seçiminde saha tecrübesi, proses analizi ve mühendislik desteği birlikte değerlendirilmelidir. Her proses, kendine özgü akış koşulları ve yapısal ihtiyaçlar doğurur. Bu yüzden “standart ürün” yaklaşımı yerine, “proses odaklı çözüm” ilkesiyle hareket edilmesi en doğru sonuçları getirir.

Klapeler, endüstriyel üretim hatlarında küçük bir parça gibi görünse de tesisin bütününe etkisi büyük olan ekipmanlardır. Doğru seçilmeyen bir klape, malzeme akışını kesintiye uğratabilir, bakım maliyetini artırabilir ve sistem verimliliğini düşürebilir. Bu nedenle klape seçimi, proses özelliklerinin, çevresel koşulların ve operasyonel beklentilerin bütüncül olarak değerlendirilmesiyle yapılmalıdır. Mühendislik bakış açısıyla tasarlanmış ve sahaya özel uyarlanmış bir klape, uzun ömürlü, güvenli ve yüksek verimli bir sistemin vazgeçilmez parçası olacaktır.